|

Detailinformationen |

|||

| Material: | Optical Grade LiNbO3 wafes | Diameter/size: | 2”/3”/4”/6“/8” |

|---|---|---|---|

| Cutting Angle: | X/Y/Z etc | TTV: | <3μm |

| Bow: | -30| Warp: |

<40μm |

|

Produkt-Beschreibung

Einführung

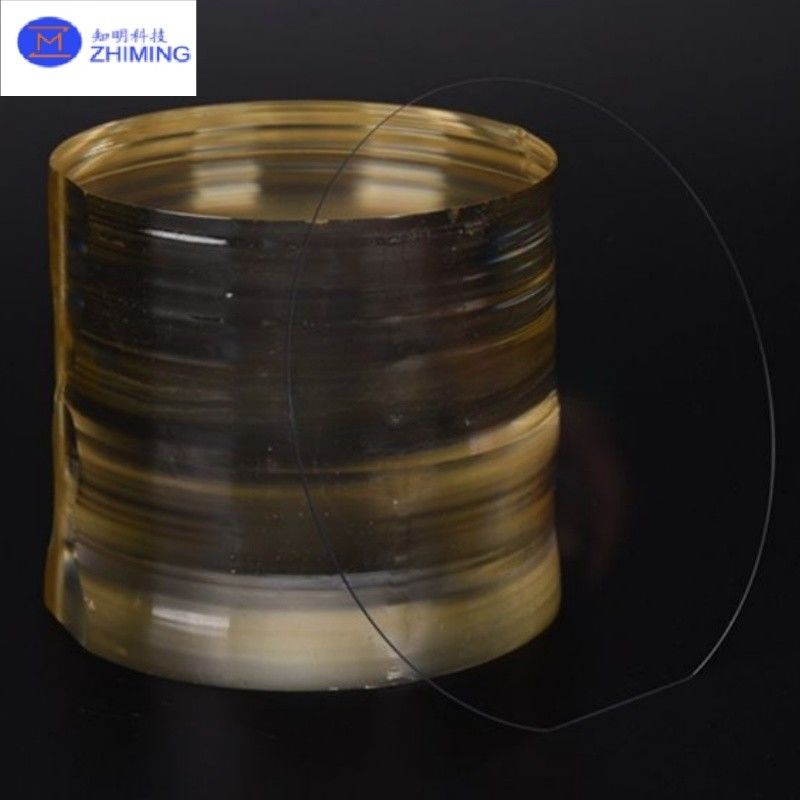

LiNbO3-Kristalle werden häufig als Frequenzdoppler für Wellenlängen > 1um und optische parametrische Oszillatoren (OPOs) bei 1064 nm sowie quasi-phasenabhängige (QPM) Geräte verwendet.Aufgrund seiner großen Koeffizienten Elektor-Optik (EO) und Akustoptik (AO), LiNbO3-Kristall ist das am häufigsten verwendete Material für Pockel-Zellen, Q-Schalter und Phasenmodulatoren, Wellenleitungs-Substrat und Oberflächenakustische Wellen (SAW) -Wafer usw.

Unsere reichhaltige Erfahrung im Anbau und der Massenproduktion von Lithium-Niobat für die optische Qualität sowohl auf Kugel als auch auf Wafer.,Alle Wafer werden unter strenger Qualitätskontrolle und Inspektion gestellt.Und auch unter der strengen Oberflächenreinigung und Flachheitskontrolle.

Spezifikation

| Material | Optische Zulassung LiNbO3 Waffeln ((weiß oder Schwarz) | |

| Curie Temperatur | 1142 ± 0,7°C | |

| Schneiden Winkel | X/Y/Z usw. | |

| Durchmesser/Größe | 2 ′′/3 ′′/4 ′′/6"/8 ′′ | |

| Tol ((±) | < 0,20 mm ± 0,005 mm | |

| Stärke | 0mit einer Breite von mehr als 20 mm, | |

| Primär Flach | 16mm/22mm/32mm | |

| TTV | 3 μm | |

| Verbeugen | - 30 | |

| Warpgeschwindigkeit | < 40 μm | |

| Orientierung Flach | Alle verfügbar | |

| Oberfläche Typ | Einseitig poliert (SSP) /Doppelseitig poliert (DSP) | |

| Polstert Seite Ra | < 0,5 nm | |

| S/D | 20/10 | |

| Grenze Kriterien | R=0,2 mm C-Typ oder Bullnose | |

| Qualität | frei von Rissen (Blasen und Einschlüssen) | |

| Optische Drogen | Mg/Fe/Zn/MgO usw. für Wafer mit optischer Qualität LN< pro angefordert | |

| Wafer Oberfläche Kriterien | Brechungsindex | No=2.2878/Ne=2.2033 @632nm Wellenlänge/Prismakopplungsmethode. |

| Kontamination | Keine | |

| Partikel c> 0,3 μm m | <= 30 | |

| Kratzer, Splitter. | Keine | |

| Fehler | Keine Risse, Kratzer, Säge, Flecken. | |

| Verpackung | Qty/Waferbox | 25 Stück pro Box |

Eigenschaften

Die Herstellung von Lithiumniobat auf Isolator (LNOI) -Wafern beinhaltet eine anspruchsvolle Reihe von Schritten, die Materialwissenschaft und fortschrittliche Herstellungstechniken kombinieren.Das Verfahren zielt darauf ab, eine dünne, eine hochwertige Lithiumniobat (LiNbO3) -Folie, die an ein Isoliersubstrat wie Silizium oder Lithiumniobat selbst gebunden ist.

Schritt 1: Ionenimplantation

Der erste Schritt bei der Herstellung von LNOI-Wafern ist die Ionenimplantation.Die Ionenimplantationsmaschine beschleunigt die Helium-Ionen., die den Lithiumniobat-Kristall bis zu einer bestimmten Tiefe durchdringen.

Die Energie der Helium-Ionen wird sorgfältig gesteuert, um die gewünschte Tiefe im Kristall zu erreichen.Verursacht atomare Störungen, die zur Bildung einer geschwächten Ebene führenDiese Schicht ermöglicht es, den Kristall schließlich in zwei verschiedene Schichten zu spalten.wobei die obere Schicht (nachstehend als Schicht A bezeichnet) zum dünnen Lithiumniobatfilm wird, der für LNOI benötigt wird.

Die Dicke dieser dünnen Folie wird direkt von der Implantationstiefe beeinflusst, die durch die Energie der Helium-Ionen gesteuert wird.Das ist entscheidend, um die Einheitlichkeit des letzten Films zu gewährleisten..

![]()

![]()

Schritt 2: Substratvorbereitung

Nach Abschluss des Ionenimplantationsprozesses ist der nächste Schritt, das Substrat vorzubereiten, das den dünnen Lithiumniobatfilm stützt.Häufige Substratmaterialien sind Silizium (Si) oder Lithiumniobat (LN) selbstDas Substrat muß die dünne Folie mechanisch stützen und die langfristige Stabilität während der nachfolgenden Verarbeitungsschritte gewährleisten.

Um das Substrat vorzubereiten, a SiO₂ (silicon dioxide) insulating layer is typically deposited onto the surface of the silicon substrate using techniques such as thermal oxidation or PECVD (Plasma-Enhanced Chemical Vapor Deposition)Diese Schicht dient als Isoliermedium zwischen dem Lithiumniobatfilm und dem Siliziumsubstrat.ein chemisch-mechanisches Polieren (CMP) -Verfahren angewendet wird, um sicherzustellen, dass die Oberfläche einheitlich und für den Bindungsprozess bereit ist.

![]()

Schritt 3: Dünnschichtbindung

Nach der Vorbereitung des Substrats ist der nächste Schritt, den dünnen Lithiumniobatfilm (Schicht A) an das Substrat zu binden.wird um 180° gedreht und auf das vorbereitete Substrat gelegtDer Bindungsprozess erfolgt typischerweise mit einer Wafer-Bindungstechnik.

Bei der Waferbindung werden sowohl der Lithiumniobat-Kristall als auch das Substrat einem hohen Druck und einer hohen Temperatur ausgesetzt, wodurch die beiden Oberflächen stark zusammenhalten.Bei der direkten Verklebung ist in der Regel kein Klebstoff erforderlichFür Forschungszwecke kann Benzozyklobuten (BCB) als Zwischenbindungsmaterial zur zusätzlichen Unterstützung verwendet werden.Obwohl es aufgrund seiner begrenzten langfristigen Stabilität normalerweise nicht in der kommerziellen Produktion verwendet wird.

![]()

Schritt 4: Aufheizung und Schichtspaltung

Nach dem Bindungsprozess wird die gebundene Wafer einer Glühbehandlung unterzogen, die für die Verbesserung der Bindungsfestigkeit zwischen der Lithiumniobatschicht und dem Substrat entscheidend ist.sowie für die Reparatur von Schäden, die durch den Ionenimplantationsprozess verursacht werden.

Während des Glühens wird die gebundene Wafer auf eine bestimmte Temperatur erhitzt und eine gewisse Zeit lang bei dieser Temperatur gehalten.Dieser Prozess stärkt nicht nur die Schnittstellenbindungen, sondern führt auch zur Bildung von Mikroblasen in der im Ionen implantierten SchichtDiese Blasen führen allmählich dazu, dass sich die Lithiumniobat-Schicht (Schicht A) vom ursprünglichen Lithiumniobat-Kristall (Schicht B) trennt.

Sobald die Trennung erfolgt ist, werden die beiden Schichten mit mechanischen Werkzeugen getrennt, wodurch ein dünner, hochwertiger Lithiumniobatfilm (Schicht A) auf dem Substrat zurückbleibt.Die Temperatur wird allmählich auf Raumtemperatur reduziert., wodurch das Glühen und die Schichttrennung abgeschlossen werden.

![]()

Schritt 5: Planalisierung der CMP

Nach der Trennung der Lithiumniobatschicht ist die Oberfläche der LNOI-Wafer typischerweise rau und uneben.die Wafer wird einem endgültigen chemisch-mechanischen Polierverfahren (CMP) unterzogen. CMP glättet die Oberfläche der Wafer, beseitigt die verbleibende Rauheit und sorgt dafür, daß die dünne Folie eben ist.

Das CMP-Verfahren ist unerlässlich, um eine hochwertige Oberfläche auf dem Wafer zu erhalten, die für die spätere Herstellung des Geräts von entscheidender Bedeutung ist.Häufig mit einer Rauheit (Rq) von weniger als 0.5 nm gemessen durch Atomkraftmikroskopie (AFM).

![]()

Anwendungen von LNOI-Wafer